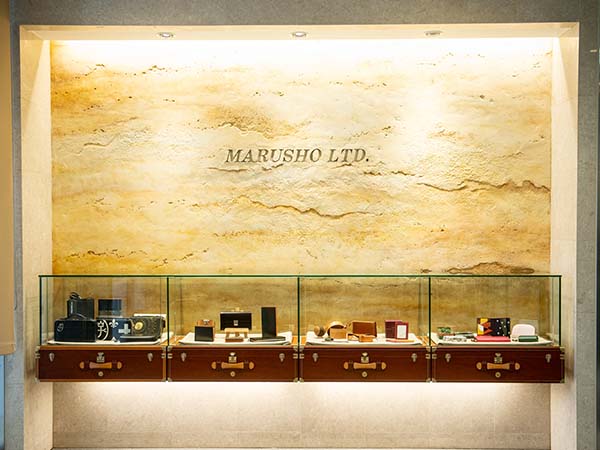

Preference for Quality

ものづくりへのこだわり

ものづくりの原点

丸昭にしかできない

「ものづくりへの姿勢」は

これからも変わらない

代表取締役社長 丸山 利道

昔から日本のものづくりの現場には各工程に専門の職人がいました。職人たちがそれぞれの作業を丁寧に行うことで、質の高い日本製の製品が生み出されてきました。

ところが、時代の変化に伴って国内の製造業全体が工賃が安い海外生産へと向かい、さらには職人の後継者不足、高齢化という課題に直面しています。

このままでは日本の高い技術が失われてしまうという危機感を感じ、当社では一から全て出来る社内一貫体制を築き上げました。

より良い製品を作るために、社員一同が真摯にものづくりに向き合っていく。この姿勢を各部門長を中心とした会社全体で共有し、技術と共に引き継いでいきます。

「丸昭にしかできない」高品質で繊細なものづくりはこれからも続いていきます。

丸昭が最も大切にするのは、ひと。

素材がいかに素晴らしくても、

技術がどれだけ磨かれていても、

それを活かす人がいなければ、

よい製品はできません。

丸昭は人を育て、

ものづくりを育てているのです。